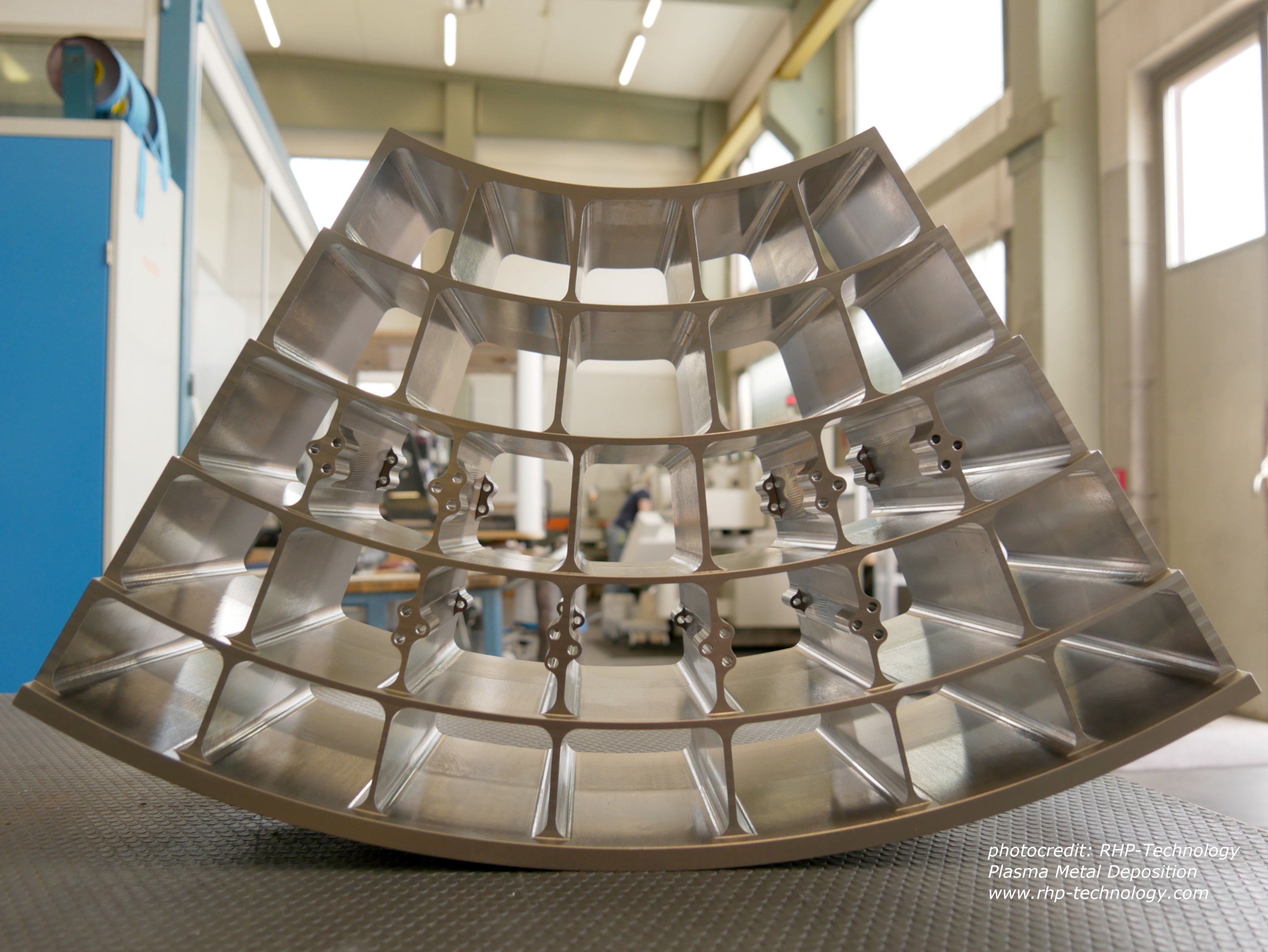

Dies ist ein 3D-gedruckter und teilweise bearbeiteter Prototyp einer Version dessen, was eines Tages das „Auge“ des Athena-Röntgenteleskops der ESA werden könnte.

Ein von der ESA geführtes Projekt 3D erstellte diese Teststruktur, um eine vielversprechende Methode namens Plasmametallabscheidung zu evaluieren. Eine heiße Plasmafahne verwandelt Metall in geschmolzene Tropfen, die nach Bedarf abgelegt werden müssen.

Mit dieser Methode wurden insgesamt sechs Testteile hergestellt, die von der RHP Technology GmbH in Österreich in Zusammenarbeit mit der AAC Aerospace and Advanced Composites und der FOTEC Forschungs- und Technologietransfer GmbH durchgeführt wurden.

„Ziel dieses Projekts war es, die Fähigkeit der Technik für zu bewerten Die Herstellung von Weltraumhardware und -komponenten mit einer Größe von mehr als 0,5 m“, erklärt der ESA-Materialingenieur Laurent Pambaguian. „Wir haben die gesamte Prozesskette untersucht, einschließlich der anschließenden Wärmebehandlung und Nachbearbeitung sowie des 3D-Drucks unter Verwendung einer Titanlegierung entweder als Metallpartikel oder als Drahtrohstoff."

Das Ergebnis zeigt gute mechanische Eigenschaften und Veredelung, was bedeutet, dass wir die Technologie vorantreiben können, einschließlich der Untersuchung alternativer Materialien.

Die Plasmametallabscheidung ist eine mögliche Methode zur Herstellung großer Bauteile in der Zukunft, wie die optische Bank der Athena-Mission, die das komplexeste Teil sein wird, das jemals in Titan gedruckt wurde. Aufgrund des Starts im Jahr 2031 wird die Athena-Mission der ESA 10 bis 100 Mal tiefer in den Kosmos eindringen als frühere Röntgenmissionen, um die heißesten, energiereichsten Himmelsobjekte zu beobachten.

Diese Mission erfordert eine völlig neue Röntgenoptik-Technologie mit Stapel von 'Spiegelmodulen', die sorgfältig angeordnet sind, um energiereiche Röntgenstrahlen einzufangen und zu fokussieren. Die optische Bank richtet etwa 750 Spiegelmodule in einer komplexen Struktur mit vielen tiefen Taschen aus und sichert sie, die sich auf eine maximale Höhe von 30 cm verjüngen.

Die Gesamtform muss auf einige zehn Mikrometer genau sein. Dieses Projekt wurde im Rahmen der Advanced Manufacturing-Initiative der ESA unterstützt, bei der neuartige Materialien und Verfahren für den Raumfahrtsektor etnwickelt werden.